گنتری

گنتری (Gantry) یکی از اجزای حیاتی و مهم در کورههای ذوب فولاد است که نقش کلیدی در فرآیند ذوب و تولید فولاد ایفا میکند. این سیستم با کمک تجهیزات هیدرولیک و جکهای قدرتمند، امکان کنترل دقیق حرکت الکترودها و مجموعه الکترودگیر را فراهم میکند. در این مقاله، به بررسی عملکرد، ساختار و اهمیت گنتری در صنعت فولادسازی میپردازیم و نقش آن را در بهینهسازی فرآیند تولید فولاد بررسی خواهیم کرد.

گنتری چیست و چگونه کار میکند؟

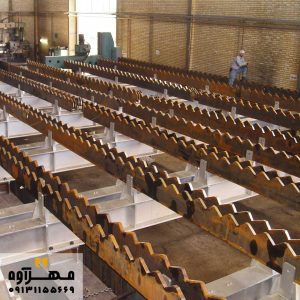

گنتری یک سازه فلزی بزرگ و مستحکم است که معمولاً در بالای کورههای قوس الکتریکی (EAF) یا کورههای القایی (Induction Furnace) نصب میشود. این سیستم به عنوان یک پل متحرک عمل میکند که وظیفه اصلی آن نگهداری و کنترل حرکت الکترودها است. الکترودها بخشی اساسی در کوره های ذوب هستند که با ایجاد قوس الکتریکی، حرارت لازم برای ذوب فلزات را تولید میکنند. گنتری با استفاده از سیستمهای هیدرولیک و جکهای قدرتمند، امکان حرکت عمودی (بالا و پایین) و چرخش مجموعه الکترودگیر و الکترودها را فراهم میکند. این حرکات دقیق و کنترلشده برای تنظیم فاصله الکترودها از سطح مواد مذاب و ایجاد قوس الکتریکی بهینه ضروری هستند. علاوه بر این، گنتری میتواند به صورت افقی نیز حرکت کند تا امکان تعویض یا تعمیر الکترودها را فراهم کند.

اجزای اصلی گنتری

گنتری از چندین بخش اصلی تشکیل شده است که هر کدام نقش مهمی در عملکرد کلی سیستم ایفا میکنند. این اجزا عبارتند از:

- سازه فلزی: سازه اصلی گنتری که معمولاً از فولاد مقاوم ساخته میشود و به عنوان پایه و اسکلت سیستم عمل میکند. این سازه باید توانایی تحمل وزن الکترودها، الکترودگیر و سایر تجهیزات را داشته باشد.

- سیستم هیدرولیک: سیستم هیدرولیک قلب تپنده گنتری است که نیروی لازم برای حرکت جکها و کنترل حرکات عمودی و افقی را فراهم میکند. این سیستم شامل پمپهای هیدرولیک، سیلندرها و شیرهای کنترل است.

- جکهای هیدرولیک: جکها یا سیلندرهای هیدرولیک مسئول ایجاد حرکت خطی هستند. این جکها به گنتری متصل شده و امکان بالا و پایین بردن الکترودها و چرخش مجموعه الکترودگیر را فراهم میکنند.

- الکترودگیر: الکترودگیر بخشی از گنتری است که الکترودها را نگه میدارد و آنها را در موقعیت مناسب قرار میدهد. این قطعه باید مقاومت بالایی در برابر حرارت و فشار داشته باشد.

- سیستم کنترل: سیستم کنترل گنتری شامل تجهیزات الکترونیکی و نرمافزارهایی است که حرکات گنتری را مدیریت میکنند. این سیستم امکان تنظیم دقیق حرکات و هماهنگی با سایر بخشهای کوره را فراهم میکند.

اهمیت گنتری در فرآیند فولادسازی

گنتری به عنوان یکی از اجزای اصلی کورههای ذوب فولاد، نقش مهمی در بهینهسازی فرآیند تولید فولاد ایفا میکند. برخی از مزایا و اهمیتهای گنتری در این فرآیند عبارتند از:

- کنترل دقیق حرکات الکترودها: گنتری با استفاده از سیستمهای هیدرولیک و جکهای قدرتمند، امکان کنترل دقیق حرکات الکترودها را فراهم میکند. این کنترل دقیق باعث میشود که قوس الکتریکی بهینه ایجاد شود و فرآیند ذوب با کارایی بیشتری انجام شود.

- افزایش بهرهوری: با استفاده از گنتری، زمان لازم برای تنظیم و تعویض الکترودها کاهش مییابد. این موضوع باعث افزایش بهرهوری و کاهش زمان توقف کوره میشود.

- کاهش مصرف انرژی: کنترل دقیق حرکات الکترودها و ایجاد قوس الکتریکی بهینه باعث کاهش مصرف انرژی در فرآیند ذوب میشود. این موضوع نه تنها هزینههای تولید را کاهش میدهد، بلکه به حفظ محیط زیست نیز کمک میکند.

- افزایش ایمنی: گنتری با استفاده از سیستمهای هیدرولیک و کنترلهای دقیق، ایمنی فرآیند ذوب را افزایش میدهد. این سیستمها از بروز حوادث ناشی از حرکت ناگهانی یا اشتباه الکترودها جلوگیری میکنند.

- قابلیت تعمیر و نگهداری آسان: طراحی گنتری به گونهای است که امکان تعمیر و نگهداری آسان را فراهم میکند. این موضوع باعث کاهش هزینههای تعمیرات و افزایش طول عمر تجهیزات میشود.

چالشهای مرتبط با گنتری

با وجود مزایای فراوان، استفاده از گنتری در کورههای ذوب فولاد با برخی چالشها نیز همراه است. برخی از این چالشها عبارتند از:

- هزینههای اولیه بالا: طراحی و ساخت گنتری به دلیل استفاده از مواد مقاوم و سیستمهای هیدرولیک پیشرفته، هزینههای اولیه بالایی دارد.

- نیاز به تعمیر و نگهداری منظم: سیستمهای هیدرولیک و جکهای گنتری نیاز به تعمیر و نگهداری منظم دارند تا از عملکرد بهینه آنها اطمینان حاصل شود.

- پیچیدگی سیستم کنترل: سیستم کنترل گنتری به دلیل نیاز به دقت بالا، پیچیدگیهای خاص خود را دارد و نیاز به اپراتورهای مجرب دارد.

دیدگاهها

هیچ دیدگاهی برای این محصول نوشته نشده است.